歡迎進入陝西寶深機械(集團)有限公司!

新聞資訊 NEWS

新聞資訊 NEWS

您當前的位置:首頁 - 新聞

新聞中心

NEWS

鑽井岩屑廢渣制磚性能的試驗研究(一)

摘要:本文較爲詳細地叙述了利用鑽井岩屑原料制磚的試驗研究結果,分析了岩屑的化學成分、物理性能及幹燥焙燒性能,提出了利用岩屑制磚的一次半和二次碼燒工藝及主要設備調整方案。針對半工業性生産試驗結果,提出了一些主要工藝技術參數及設備選型優化。并提出鑽井岩屑原料用于制磚的幾點建議。

關鍵詞:鑽井岩屑;制磚性能;工業試驗

岩屑是采油鑽井時産生的廢渣。據資料介紹,未來3~5年,中國石油國内新鑽井預計将保持在年均2萬左右,深度3000m以上。在采油鑽井過程中,大量的鑽井岩屑星羅棋布的分布在全國各地鑽井場(見圖1),産生的廢渣不僅占用大片土地,而且造成環境和土地污染。如何将這些岩屑固體廢渣徖合利用,使其化害爲利,變廢爲寶,用于生産燒結牆材制品,成爲磚瓦行業實驗研究的方向之一。鑽井岩屑主要成分爲黏土、鑽屑、化學添加劑、無機鹽等。某些廢棄的鑽井岩屑泥漿,其主要污染物有鹽類、油類、殺菌劑、某些化學添加劑、重金屬、高分子有機化合物、生物降解産生的低分子化合物和一些堿性物質。經對陝西榆林、内蒙鄂爾多斯和甯夏鹽池的鑽井岩屑原料進行了制磚性能試驗研究,其化學成分、物理性能等符合制磚性能的要求。在此基礎上,我們進行了制磚性能小試驗和半工業性生産試驗,取得了理想的試驗結果和指導生産的工藝技術參數。

圖1:鑽井台旁堆放的岩屑

圖2:内蒙某地鑽井岩屑堆放場

圖3:陝西某地鑽井岩屑堆放場 圖4:壓濾後鑽井岩屑泥餅

1、鑽井岩屑外加劑對制磚性能的影響

鑽井岩屑是鑽井時鑽頭研磨或破碎了的岩石顆粒(見圖2和圖3)。在産生過程中,加入了沖洗液介質、絮凝劑和加重劑等,這些物質的存在是否對制磚性能構成破壞,需要由試驗來給出結論。首先是沖洗液,鑽井循環沖洗液介質,它連續地通過鑽井杆柱從井内将岩屑帶出地面,産生的泥漿水經加藥、絮凝、固液壓濾分離後形成泥餅(見圖4),可與粘土或頁岩按比例摻配用來燒磚。根據鑽井岩層結構不同,鑽井液采用粘土類(水基、有機膨潤土)和堿性〔硫酸鎂(MgCO3、氫氧化鈉(NaOH)、純堿碳酸鈉(NaCO3、小蘇打(NaHCO)、氫氧化鉀(KOH)〕等,這些物質雖然混合到岩屑中,但含量不高,對制磚性能影響不大。再就是絮凝劑,普遍用于鑽井岩,因其具有凝膠、沉降、粘合性、降阻性和增稠性,加入後再進行壓濾脫水。常用的絮凝劑聚丙稀酰胺,分子量100~500萬,雖然難容于有機容劑,但溫度超過120℃時分解,中性無毒,也不會對制磚性能産生大的影響。其次是加重劑,主要是石灰石(CaCO3)和重晶石,将鑽井液密度加重到1.3t/m3以上。以上三種情況,是鑽井岩屑中存在的必然物質,由于含量較低,綜合試驗分析後對制磚生産影響不大。

2、小試讨論分析

2.1、岩屑試驗分析

2.1.1、化學成分

由于制磚原料多屬于矽鋁酸鹽質原料,因此,化學成分主要有二氧化矽(SiO2)及三氧

化二鋁(Al2O3)。另根據生成的條件不同,同時含有少量的堿金屬及堿土金屬氧化物,如氧化鈣(CaO)、氧化鎂(MgO)、氧化鈉(Na2O)、氧化鉀(K2O)等。原料主要化學成分要求:二氧化矽(SiO2)要求範圍在45%~70%,三地岩屑在59.04%~62.94%(見表1);三氧化二鋁(Al2O3)要求範圍在10%~20%,三地岩屑在11.69%~14.02%;Fe2O3要求範圍在3%~10%,三地岩屑在3.68%~4.66%;氧化鈣(CaO)要求範圍在15%以下,三地岩屑在5.85%~6.66%;氧化鎂(MgO)要求範圍在5%以下,三地岩屑在1.79%~1.89%;三氧化硫(SO3)要求範圍在3%以下,三地岩屑在0.25%~0.35%;燒失量小于15%,三地岩屑在6.10%~7.95%。從表中可以看出,化學成分全部符合制磚要求。其有害成分氧化鈣(CaO)高含量爲6.66%,不會發生産品“石灰爆裂”現象;三氧化硫(SO3)高含量僅爲0.35%,不會對産品燒成時産生影響。

鑽井岩屑原料中Fe2O3、CaO、K2O、Na2O和MgO幾種化合物,在焙燒磚時會起到助溶劑的作用,但在表現形式和起的作用各不相同。 Fe2O3在焙燒過程中的是一種着色劑,含量的高低會引起燒結磚制品的顔色變化。在焙燒氧化氣氛中以高價鐵的形式存在,制品在一定含量下呈紅色,而在還原氣氛時氧化鐵被還原成低價鐵,燒結磚制品呈黑色或青藍色,這是其一;其二是焙燒過程中的一種助熔劑,在還原氣氛中可降低燒結磚的耐火度,而在氧化氣氛中不明顯;其三,大顆粒的氧化鐵會在燒結磚表面出現褐色或黑色斑點。故鑽井岩屑含量适宜。CaO是一種助溶劑,鑽井岩屑中的CaO顆粒小于1mm,不會形成燒結磚石灰爆裂,但要防止大顆粒的CaO混入,即使含量小于6%也會産生燒結磚爆裂,應引起重視。K2O 和Na2O 在燒結磚制品焙燒中主要起助溶劑作用,并能提高磚的強度。這兩種化合物能降低濕坯成型含水率。如果用鑽井岩霄生産牆地磚,K2O 和Na2O含量略高時助溶效果更明顯,磚的密度和強度會更高一些。 MgO氧化鎂在燒成制品中同樣起助溶劑作用,也會降低制品的耐火度,但沒有氧化鈣那樣明顯。氧化鎂在制磚原料中,主要存在于菱鎂礦(MgCO3)、硫酸鎂(MgSO4)、白雲石﹝MgCa﹝CO3﹞2﹞中,其中硫酸鎂爲有害成分,它會形成白霜,體積膨脹,使磚制品受到破壞。其他鎂化合物危害不大,在加熱焙燒時或産品本身不緻産生破壞,反而産生各種液相使制品更加緻密。SO3是有害成分,在焙燒過程中會逸出,使燒結制品發生膨脹,并可能産生氣泡。其他含硫化合物也對燒結磚瓦制品有害,如硫酸鈣、硫酸鎂等也會引起燒結磚瓦制品泛白、起霜、膨脹等。因此,硫化合物越少越好。應當特别注意,爲了滿足鑽井岩屑一次碼燒工藝,往往要改變原料性能,加入煤矸石做内燃料,而我國許多地區的煤矸石硫含量偏高,除會引起制品缺陷外,還會加大脫硫的投入。因此,在确定内燃料時應盡可能選擇低含硫量的煤矸石。有機物含量高時,制品幹燥燒成收縮較大,可能會産生制品開裂,制品孔隙率較高,強度略有下降,但制品的導熱系數有所降低。根據以上化學成分分析,三地鑽井岩屑均與黏土、頁岩等原料相近,生産燒結磚從化學成分看沒有問題。由于鑽井岩屑廢渣摻配比例在70%以上,制磚性能主要在于岩屑,加入粘土、頁岩等原料後,制磚性能會有所提高,重點試驗研究岩屑原料,其它摻配料不在分析。(見下表1:鑽井岩屑化學成分%)

名稱 | 燒失量 | TiO2 | SiO2 | Fe2O3 | Al2O3 | CaO | MgO | K2O | Na2O | SO3 |

内蒙 | 7.95 | 0.60 | 62.94 | 4.66 | 14.02 | 6.66 | 1.79 | 2.25 | 2.79 | 0.33 |

陝西 | 6.92 | 0.63 | 59.34 | 4.64 | 13.89 | 5.85 | 1.85 | 2.74 | 2.85 | 0.25 |

甯夏 | 6.10 | 0.50 | 60.04 | 3.68 | 11.69 | 6.15 | 1.89 | 2.13 | 2.38 | 0.35 |

1.1.2 物理性能分析

⑴顆粒級配分析:鑽井岩屑不需要再粗碎。經細碎後的顆粒具體測定數據爲(陝西):大于 0.5mm 顆粒爲 17%;0.5mm~ 0.25mm之間顆粒爲10%;0.25mm~0.1mm顆粒爲26%; 小于0.1mm顆粒爲47%。以鑽井岩屑爲主要原料,小于0.5mm顆粒占到83%;0.25mm以下顆粒占到73%。根據生産實錢,顆粒主要控制小于0.5mm以下的含量應大于60%,大于 0.5mm 顆粒爲40%以下,最大顆粒不超過2mm。從實際測試的顆粒級配看符合要求。

⑵ 塑性指數:雖然細顆粒成分較高,但由于岩屑塵粒和黏粒含量較少,塑性指數在6.8~7.0之間,屬于低塑性原料。塑性指數是判斷坯體成型和能否滿足碼坯要求的重要指标。三地的岩屑屬于低塑性指數,應注意成型設備工作壓力和直空度的選擇,盡可能避免高層碼垛。低塑性原料韌性差,擠出成型顆粒聚合能力不足,坯體承受壓力小,碼坯層數應低于12層。

⑶ 幹燥性能:在普氏拌和水爲 23% 時,臨界含水率爲 16%;幹燥敏感性系數爲 0.4;幹燥線收縮爲2.2%。一般黏土原料臨界含水率在10%~13%,較高的臨界含水平率,濕坯體隻脫少量的水,就出現繼續幹燥脫水而體積基本不收縮。鑽井岩屑屬于低幹燥敏感性系數和濕坯體低收縮,幹燥時可适當提高送風溫度,加大風速,實現快速幹燥。

⑷.低位發熱量:某地部分鑽井岩屑低位發熱量爲負值78cal/g,說明有吸熱反應的礦物存在,在生産燒結磚時需要更多的外燃料加以補充,也可選擇發熱量較高的煤矸石作爲内摻燃料。由于鑽井時加入的沖洗劑等不同,有的岩屑中含有一定的熱量。内蒙岩屑測試樣品含270Kcal/kg熱量。因此,在選擇内燃原料計算時,應考慮熱量平衡問題。

⑸.放射性核素限量:根據國家标準GB6566-2010《建築材料放射性核素限量》,委托國

家建築材料工業牆體屋面材料質量監督檢驗測試中心進行檢測,陝西和甯夏兩地的鑽井岩屑内照射指數IRa分别爲0.2和0.1;外照射指數Ir分别爲0.5和0.3。放射性核素限量低于國家标準<1的規定。

2.2、内燃料煤矸石物理性能分析

2.2.1、發熱量

鑽井岩屑燒結磚燒成時需要的熱量大多來自煤矸石。我國地源遼闊,煤礦地質構造複雜多變,産生的煤矸石發熱量相差甚大。甯夏某煤礦煤矸石低位發熱量爲 4.722MJ/kg (1129kcal/ kg);陝西某礦煤矸石低位發熱量爲 12114MJ/ kg (2898kcal/kg);内蒙某礦煤矸石低位發熱量爲 2.324MJ/ kg (556kcal/kg)。三地發熱量最高與最低相差5倍多。要滿足岩屑燒結磚所需熱量,不同的煤矸石應調整原料的摻配比例。

2.2.2塑性指數

陝西和甯夏兩地提供的煤矸石,測試結果無塑性,而内蒙煤矸石測試的塑性指數爲6.2。前兩種煤矸石摻入岩屑中,會明顯降低岩屑塑性指數,對擠出成型産生不利影響。好在發熱量高,摻入量會大大減少,塑性指數6以上時,在高壓力和高真空度下可以順利成型。但其摻配量不宜太大,否則會影響成型。内蒙原料摻入量超過25%,也能保證成型所需要的塑性指數。當然,塑性指數過低時可少量摻入當地豐富的膨潤土原料,來改善岩屑的成型性能。

2.2.3顆粒組成

陝西和甯夏兩地取樣的煤矸石測試前破碎到粒徑1mm以下,其顆粒組成爲0.5mm以上30%;0.5mm~0.25mm爲 16%;0.25mm~0.1mm 和 0.1mm 以下均爲 27%。從破碎後顆粒分析,粒徑大于0.5mm顆粒遠高于鑽井岩屑,而 0.1mm 以下顆粒則遠低于鑽井岩屑,中間顆粒相差不大。由于大顆粒過高,而0.1mm以下顆粒又低,無法測試出塑限和液限,無塑性指數很正常。生産燒結磚時兩地應控制混合料中摻入量不宜超過25%。

2.3、成型、焙燒試驗

2.3.1、原料配比

鑽井岩屑、煤矸石按照化學成分及物理性能測試分析結果,确定小型試驗原料配比分别爲,陝西和甯夏:鑽井岩屑:荒山土:煤矸石=75:15:10;内蒙:鑽井岩屑:煤矸石=75:25。考慮到陝西和甯夏兩地煤矸石無塑性的實地,加入了15% 荒山土,塑性指數在10以上,解決了試驗用的無真空小磚機成型問題。

2.3.2、成型試驗

陝西和甯夏兩種原料按照以上配比充分混合均勻、加水攪拌,在陳化24h後進行擠出空心磚模拟成型試驗。成型采用JZK/10型真空擠出機,并在機口取料測試成型含水率。原料成型含水率分别爲 18.5% 和18.2%。擠出的泥條分爲兩種尺寸,一種是作爲确定焙燒溫度範圍及焙燒溫度的小試樣,尺寸爲40mm×15mm×25mm;另一種作爲最終燒成的3孔空心小樣,尺寸爲60mm×40mm×25mm。内蒙原料按鑽井岩屑:煤矸石=75:25配料後混合攪拌,陳化48h後再混合攪拌成型。原料成型水分略高,但擠出成型順利。經機口擠出的試樣爲單孔空心小樣,尺寸爲50.0mmX50.0mm,成型情況見表2,外形狀見圖5和圖6。擠出試樣平整、光滑、無裂紋。

(見下表:成型含水率和塑性指數 表2)

産地 | 混合料配比 | 成型含水率(%) | 塑性指數 | 成型試件 |

陝西 | 岩屑:黃山土:煤矸石 =75:15:10 | 21 | 11.7 | 三孔空心磚 |

甯夏 | 岩屑:煤矸石=80:20 | 20 | 10.1 | 三孔空心磚 |

内蒙 | 岩屑:煤矸石=75:25 | 23 | 12.2 | 單孔空心磚 |

2.3.3、幹燥焙形狀

幹燥;用于試燒的樣品先要進行幹燥。室溫下幹燥 3d。室内常溫幹燥後再用電熱鼓風幹燥箱烘幹,進行試驗。三種原料幹燥收縮小于4%,幹燥敏感性系數小于0.5,幹燥質量好,末發生收縮産生的應力裂紋,可以實施高溫快速幹燥,縮短幹燥周期。樣品幹燥後含水率小于3%時再進行焙燒試驗。

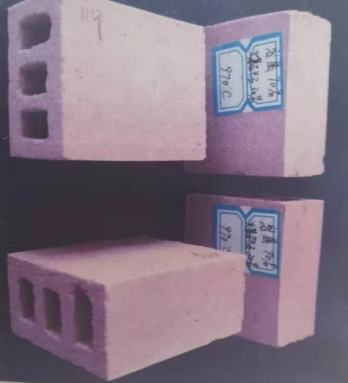

焙燒:将幹燥好的小樣品放入高溫梯度爐中進行焙燒試驗,以确定煤矸石磚半工業性試驗的焙燒溫度、風量及升溫速度。試驗升溫速度≥150℃,兩次最高焙燒溫度分别爲 950℃和 1130℃,保溫時間 30min,冷卻方式爲保溫時間到了以後,爐溫下降,并自然冷卻至室内溫度。燒成的試樣見圖5和圖6。燒成樣品的過程進行了溫度、收縮及吸水率分析,得出的陝西磚樣曲線圖(見圖7)。從曲線圖可以看出,鑽井岩屑小樣空心磚在1010℃前随焙燒溫度升高而吸水率有所降低,其燒成收縮随溫度升高而有所增大,這與頁岩、黏土等原料試驗結果基本一緻。但1040℃後變化有一定的差距。從兩組梯度爐焙燒的樣品看,1100℃和1130℃。

圖5:陝西岩屑磚小樣 圖6:内蒙岩屑磚小樣

注:藍色爲吸水率--溫度曲線、橙色爲燒成收縮--溫度曲線

圖7:燒成溫度與收縮率--溫度與吸水率曲線

時,樣品顔色發深發暗,很明顯過燒。

燒成溫度高低對樣品吸水的影響:從得出的吸水率—溫度曲線可以看出,以鑽井岩屑爲主燒成的磚樣品,從在800℃~1010℃時,吸水率變化不大,焙燒溫度升高至1010℃~1070℃,吸水率随溫度再升高有所降低,但降低幅度較小。當溫度升高至 1070℃後,吸水率急速下降。在同一原料時,吸水率是産品的重要技術指标之一,可以間接的反映磚的強度、抗凍抗風化性能。可以借鑒該燒成曲線來控制岩屑磚燒成溫度,調整産品吸水率指标。

燒成溫度高低對樣品收縮的影響:一般情況下,燒成收縮随溫度升高而明顯升高。從得出的燒成收縮—溫度曲線圖可以看出,燒成的磚樣品從 800℃~1040℃看,樣品收縮變化不大 ;焙燒溫度升高至1040℃~1070℃,收縮率從不到 0.3% 快速增長到1.5%;當溫度再升高30℃,即1100℃時,燒成收縮急速增加到7.5%。這一溫度變化非常重要,對于鑽井岩屑來說,是确定最高燒成溫度的重要依據。

從以上分析可知,确定燒成溫度範圍和最佳焙燒溫度的原則,一是滿足吸水率;二是燒成收縮率限制在一定範圍,否則鑽井岩屑燒結磚會在焙燒時出現較大的收縮應力而嚴重變形或斷裂。經綜合分析,陝西鑽井岩屑最佳焙燒溫度爲970℃,燒成溫度範圍900℃ ~1070℃;甯夏鑽井岩屑最佳焙燒溫度爲 950℃,燒成溫度範圍900℃~1050℃;内蒙鑽井岩屑最佳焙燒溫度爲1010℃,燒成溫度範圍900℃ ~1090℃。在最佳燒成溫度下燒制的樣品空心磚,産品呈紅色,表面較爲光滑,無裂紋産生。燒成後的小試塊的幹燥收縮率、燒成收縮率、總收縮率見表3。(參看下表:幹燥收縮率、燒成收縮率、總收縮率 -表3)

地名 | 樣品名稱 | 幹燥收縮率(%) | 燒成收縮率(%) | 總收縮率(%) |

陝西 | 三孔小試塊 | 3.7 | --- | 3.7 |

甯夏 | 三孔小試塊 | 3.3 | 0.2 | 3.5 |

内蒙 | 單孔小試塊 | 2.9 | 0.1 | 3.0 |

---- 摘自2022.2. 《磚瓦世界》